Heute überleben traditionelle Rahmen nur in Geländefahrzeugen, für den Einsatz unter rauen Bedingungen bestimmt, wo sie extremen Belastungen ausgesetzt sind. Immer häufiger kommen jedoch Hilfsrahmen zum Einsatz, mit flexiblen Verbindern an den Körper geschraubt, Erleichterung der Kräfteverteilung in der Struktur und Vereinfachung der Montagetechnik von Fahrwerk und Antriebssystem. Sie nehmen auch am Prozess der Absorption und Ableitung der Aufprallenergie teil.

Heute überleben traditionelle Rahmen nur in Geländefahrzeugen, für den Einsatz unter rauen Bedingungen bestimmt, wo sie extremen Belastungen ausgesetzt sind. Immer häufiger kommen jedoch Hilfsrahmen zum Einsatz, mit flexiblen Verbindern an den Körper geschraubt, Erleichterung der Kräfteverteilung in der Struktur und Vereinfachung der Montagetechnik von Fahrwerk und Antriebssystem. Sie nehmen auch am Prozess der Absorption und Ableitung der Aufprallenergie teil.

Zudem ist eine vorsichtige Rückkehr zu halbtragenden Strukturen zu beobachten, mit zusätzlichen Verbundrahmen, die integraler Bestandteil der Karosserie sind, sondern entlasten den Rumpf in gewissem Maße vom Tragen von Lasten. In Sportwagen gibt es Fachwerkrahmen in Form von aus Rohren und Formstücken geschweißten räumlichen Strukturen.

Typischer vorderer Hilfsrahmen (Mercedes-Viano) es ist aus gepressten Stahlelementen geschweißt und mit elastischen Gelenken mit der Karosserie verschraubt, Dämpfung von Vibrationen, die von der Oberfläche kommen. Der Motor ist am Rahmen befestigt, Federung und Lenkung. Sein Einsatz erleichtert die Montage und eventuelle Reparaturen nach Unfällen und entlastet die tragende Struktur von dynamischen Belastungen, sowie eine bessere Ableitung der Aufprallenergie.

Der Opel Astra II verwendet einen einteiligen hydrogeformten vorderen Hilfsrahmen, und nicht, wie gewöhnlich, aus Stahlstanzteilen geschweißt. Ausgangselement ist ein vorgebogenes nahtloses Stahlrohr. Nachdem es von innen mit Wasserdruck beaufschlagt und durch entsprechende Verdichtung in seine endgültige Form gebracht wurde, werden die Rohrenden verschweißt. Der fertige Rahmen hat eine Masse von ca 3,5 kg weniger als die herkömmliche Lösung, Gleichzeitig zeichnet es sich durch eine höhere Festigkeit und eine bessere Fähigkeit aus, Aufprallenergie zu absorbieren. Er nimmt an diesem Prozess teil, vermitteln zusammen mit den Stringern Kräfte in die Struktur des starren Passagiersegments ein.

Die Karosserie des Astra II hat Masse 230 kg und Torsionssteifigkeit oben 6880 kNm/rad.

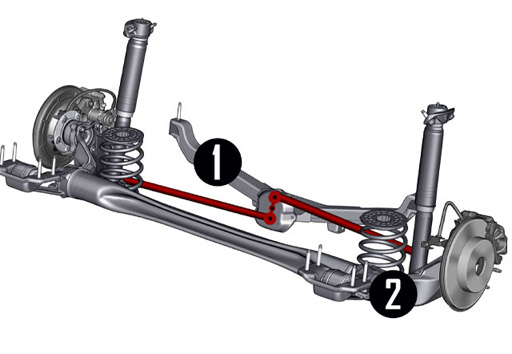

Bei BMW-Fahrzeugen ist ein hinterer Hilfsrahmen aus AlMg3,5Mn-Leichtmetall vorgesehen, geliefert vom Fachbetrieb VAW Aluminium AG. Seine Masse beträgt ca 36% kleiner als Stahl. Er erfüllt ähnliche Funktionen wie der vordere Hilfsrahmen. Bei seiner Herstellung wird das Verfahren des Hydroformens und Biegens von linear geschweißten Aluminiumrohren verwendet. Dies reduziert die Anzahl der Teile, aus denen eine Unterbaugruppe besteht, und ermöglicht die Einhaltung enger Fertigungstoleranzen. Die Breite des Spalts zwischen den Schweißkanten beträgt 0,5-0,7 mm. Diese Lösung ist billiger als die Extrusionstechnologie, Ziehen und Richten von Profilen unter Beibehaltung gleicher oder sogar höherer Festigkeitsparameter.