Aujourd'hui, les cadres traditionnels ne survivent que dans les véhicules tout-terrain, destiné à être utilisé dans des conditions difficiles, où ils sont exposés à des charges extrêmes. Cependant, les sous-châssis sont de plus en plus utilisés, vissé au corps à l'aide de connecteurs souples, facilitant la répartition des forces dans la structure et simplifiant la technologie d'assemblage du châssis et du système d'entraînement. Ils participent également au processus d'absorption et de dissipation de l'énergie d'impact.

Aujourd'hui, les cadres traditionnels ne survivent que dans les véhicules tout-terrain, destiné à être utilisé dans des conditions difficiles, où ils sont exposés à des charges extrêmes. Cependant, les sous-châssis sont de plus en plus utilisés, vissé au corps à l'aide de connecteurs souples, facilitant la répartition des forces dans la structure et simplifiant la technologie d'assemblage du châssis et du système d'entraînement. Ils participent également au processus d'absorption et de dissipation de l'énergie d'impact.

De plus, on observe un retour prudent aux structures semi-portantes, avec des cadres composites supplémentaires, qui font partie intégrante de la carrosserie, mais soulage dans une certaine mesure la coque du transport de charges. Dans les voitures de sport, il existe des cadres en treillis sous la forme de structures spatiales soudées à partir de tuyaux et de raccords.

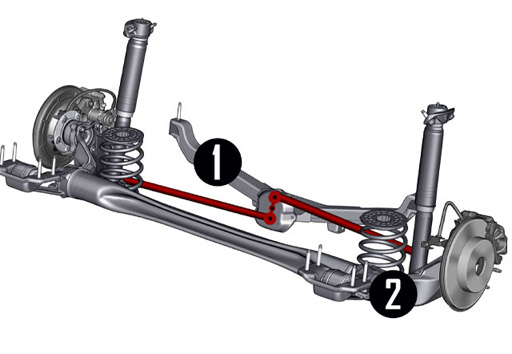

Sous-châssis avant typique (Mercedes Viano) il est soudé à partir d'éléments en acier embouti et boulonné au corps à l'aide de joints flexibles, amortir les vibrations provenant de la surface. Le moteur est fixé au châssis, suspension et direction. Son utilisation facilite le montage et les éventuelles réparations post-accidentelles et soulage la structure porteuse des charges dynamiques, ainsi qu'une meilleure dissipation de l'énergie du crash.

L'Opel Astra II utilise un sous-châssis avant monobloc hydroformé, et pas, comme d'habitude, soudé à partir d'emboutis en acier. L'élément de départ est un tube en acier sans soudure pré-cintré. Après avoir été soumis à la pression de l'eau de l'intérieur et avoir reçu sa forme finale par une compression appropriée, les extrémités du tuyau sont soudées. Le cadre fini a une masse d'env. 3,5 kg de moins que la solution traditionnelle, tout en se caractérisant par une plus grande résistance et une meilleure capacité à absorber l'énergie d'impact. Il participe à ce processus, servant d'intermédiaire, avec les longerons, à l'introduction de forces dans la structure du segment passager rigide.

Le corps de l'Astra II a une masse 230 kg et rigidité en torsion ci-dessus 6880 kNm/rad.

Dans les voitures BMW, un sous-châssis arrière en alliage léger AlMg3.5Mn est fourni, fourni par l'entreprise spécialisée VAW Aluminium AG. Sa masse est d'environ 36% plus petit que l'acier. Il remplit des fonctions similaires à celles du sous-châssis avant. Dans sa production, la méthode d'hydroformage et de cintrage de tubes en aluminium soudés linéairement est utilisée. Cela réduit le nombre de pièces qui composent un sous-ensemble et permet de respecter des tolérances de fabrication serrées. La largeur de l'espace entre les bords soudés est 0,5-0,7 millimètre. Cette solution est moins chère que la technologie d'extrusion, étirer et redresser les profils tout en conservant les mêmes paramètres de résistance ou même des paramètres plus élevés.