Tegenwoordig hebben traditionele frames alleen overleefd in off-road voertuigen, ontworpen om te bewegen onder zware omstandigheden, waarin ze worden blootgesteld aan extreme belastingen. Aan de andere kant wordt steeds vaker gebruik gemaakt van het ondersteunend kader., op het lichaam geschroefd met behulp van flexibele connectoren, het vergemakkelijken van de verdeling van krachten in de constructie en het vereenvoudigen van de technologie van het monteren van chassis en aandrijflijnassemblages. Ze nemen ook deel aan het proces van het absorberen en afvoeren van de energie van de botsing.

Tegenwoordig hebben traditionele frames alleen overleefd in off-road voertuigen, ontworpen om te bewegen onder zware omstandigheden, waarin ze worden blootgesteld aan extreme belastingen. Aan de andere kant wordt steeds vaker gebruik gemaakt van het ondersteunend kader., op het lichaam geschroefd met behulp van flexibele connectoren, het vergemakkelijken van de verdeling van krachten in de constructie en het vereenvoudigen van de technologie van het monteren van chassis en aandrijflijnassemblages. Ze nemen ook deel aan het proces van het absorberen en afvoeren van de energie van de botsing.

Bovendien kan een voorzichtige terugkeer naar semi-dragende structuren worden waargenomen, met extra composietframes die, hoewel een integraal onderdeel van de carrosserie,, maar de romp tot op zekere hoogte ontlasten van het overbrengen van lasten. In sportwagens worden truss-frames gevonden in de vorm van ruimtelijke systemen gelast uit buizen en fittingen.

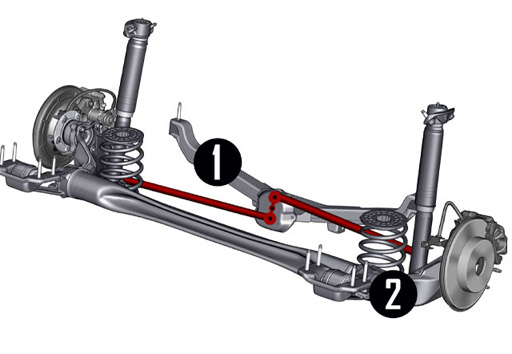

Typisch voorste subframe (Mercedes Viano) wordt gelast van geperste stalen elementen en met behulp van flexibele verbindingen op het lichaam geschroefd, dempende trillingen van het oppervlak. De motor is bevestigd aan het frame, ophanging en besturing. Het gebruik ervan vergemakkelijkt de installatie en mogelijke reparaties na een ongeval en ontlast de draagconstructie van dynamische belastingen, en maakt een betere verdeling van botsingsenergie mogelijk.

De Opel Astra II maakt gebruik van een voorste subframe gevormd door hydroforming uit één onderdeel, en niet, zoals gewoonlijk, gelast van stalen stempels. Het startelement is een voorgebogen naadloze stalen buis. Na het van binnenuit te hebben onderworpen aan waterdruk en de uiteindelijke vorm te hebben gegeven door de juiste compressie, worden de uiteinden van de buis gelast. Het afgewerkte frame heeft een massa van 3,5 kg minder dan een traditionele oplossing, en wordt tegelijkertijd gekenmerkt door een grotere kracht en een beter vermogen om impactenergie te absorberen. Neemt deel aan dit proces, bemiddelen samen met de stringers bij de introductie van krachten in de structuur van het starre passagierssegment.

De carrosserie van de Astra II heeft een gewicht 230 kg en torsiestijfheid boven 6880 kNm/rad.

BMW auto's hebben een achterste subframe gemaakt van AlMg3.5Mn lichtmetaal, geleverd door het gespecialiseerde bedrijf VAW aluminium AG. De massa gaat over 36% kleiner dan staal. Voert vergelijkbare functies uit als het voorste subframe. Bij de productie wordt de methode van hydroforming en buigen lineair gelaste aluminium buizen gebruikt. Dit vermindert het aantal onderdelen waaruit het onderdeel bestaat en maakt het mogelijk om aan de strikte uitvoeringstoleranties te voldoen. De breedte van de opening tussen de gelaste randen is 0,5-0,7 mm. Deze oplossing is goedkoper dan extrusietechnologie, het tekenen en rechtzetten van profielen met behoud van dezelfde of zelfs hogere sterkteparameters.